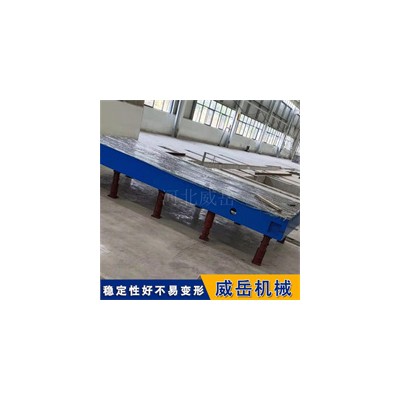

在发动机制造与装配领域,铸铁平台工作台的承重能力、结构稳定性与定位精度直接决定装配效率与整机性能。重型铸铁装配平台凭借加强筋强化设计、承重性能与发动机装配专属适配,成为汽车制造、工程机械、船舶动力等行业的核心工装装备,为汽油机、柴油机、新能源电机等各类发动机的零部件组装、整机调试提供坚实可靠的作业基准。

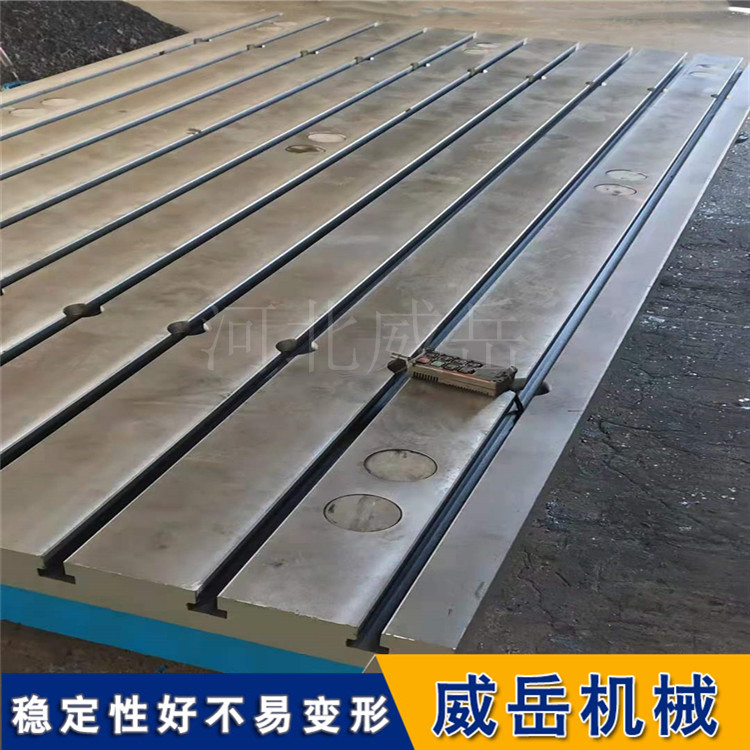

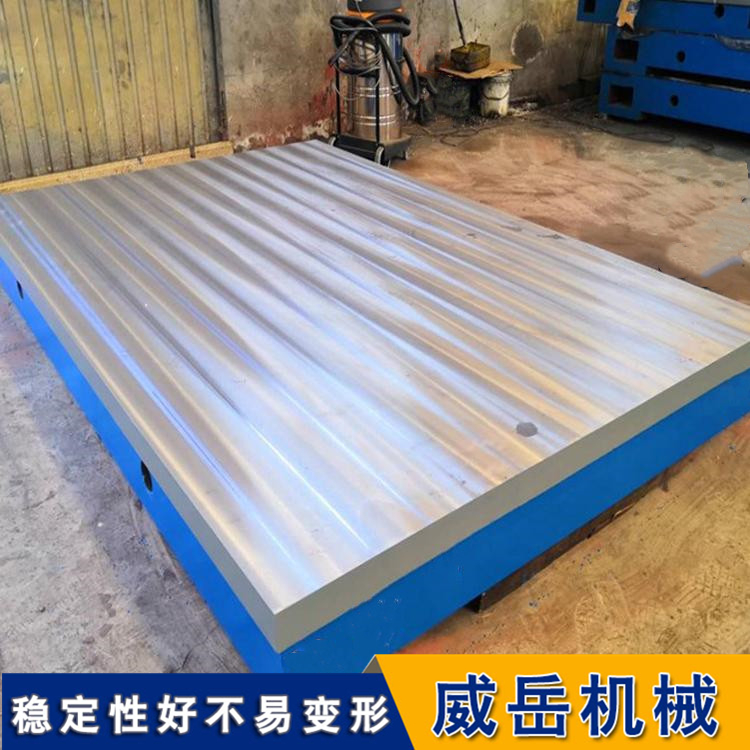

试验平台平台选用 HT300-H350 灰铸铁作为核心材质,严格遵循 GB/T 9439-2010《灰铸铁件》标准进行树脂砂铸造,铸件经无损探伤检测,确保内部无气孔、砂眼、裂纹等致命缺陷,材质密度均匀,抗压强度达到 300MPa 以上。铸造完成后采用 “自然时效 + 人工时效 + 振动时效” 三重应力消除工艺,总时效周期长达 12-18 个月,释放铸造与加工过程中产生的内应力,从根源杜绝长期重载下的变形与精度漂移,确保工作台在 15-20 年使用寿命内始终保持稳定性能,台面平面度误差控制在 0.02mm/1000m㎡以内,满足 1 级精度标准。台面经高频淬火处理,表面硬度提升至 HRC45-50,耐磨抗冲击性能优异,能承受发动机零部件的长期重压、碰撞与摩擦,不易产生划痕与变形。

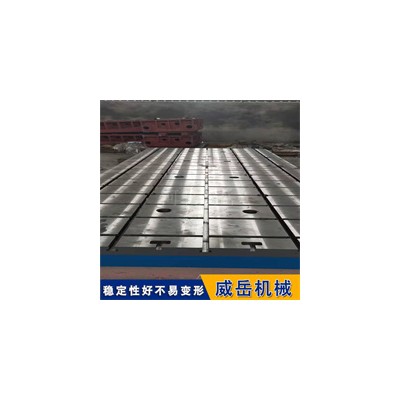

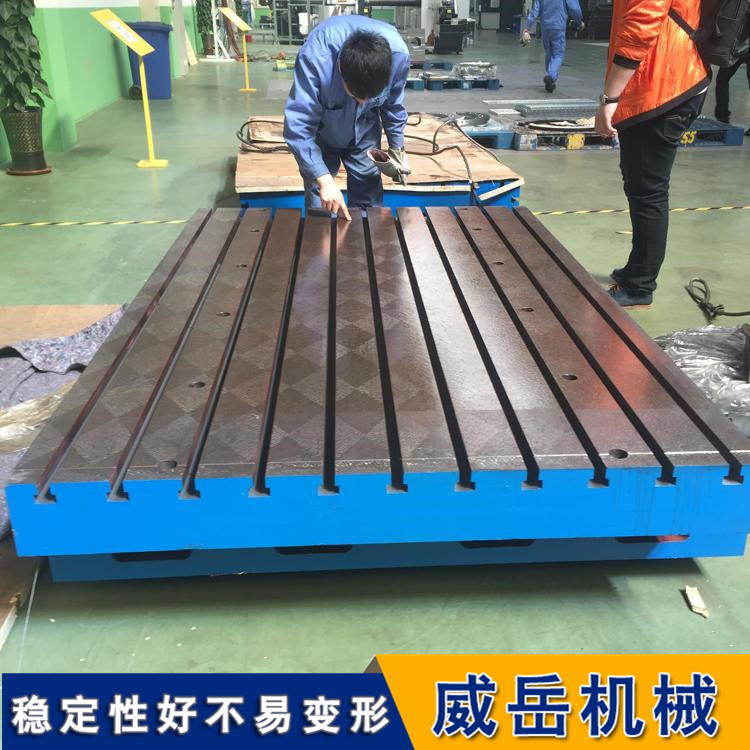

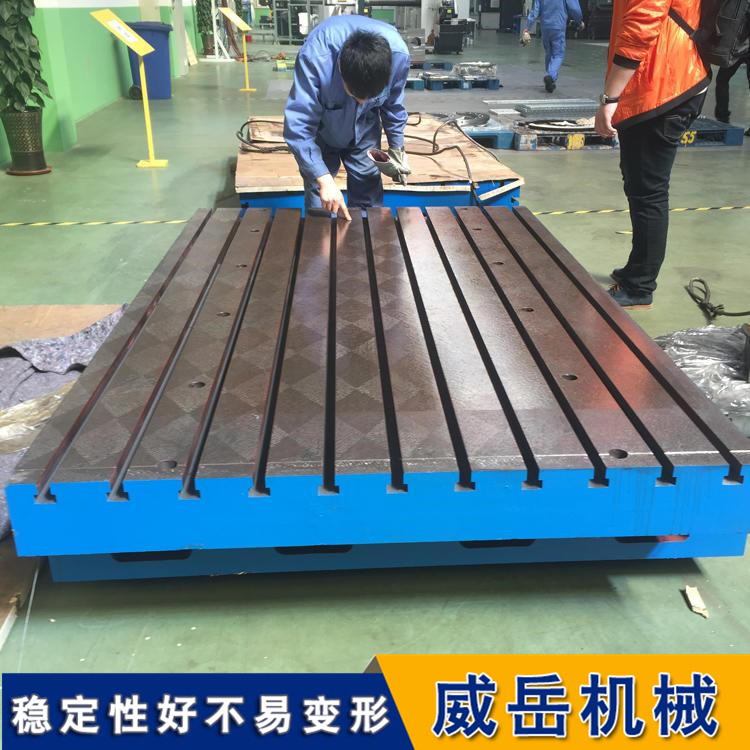

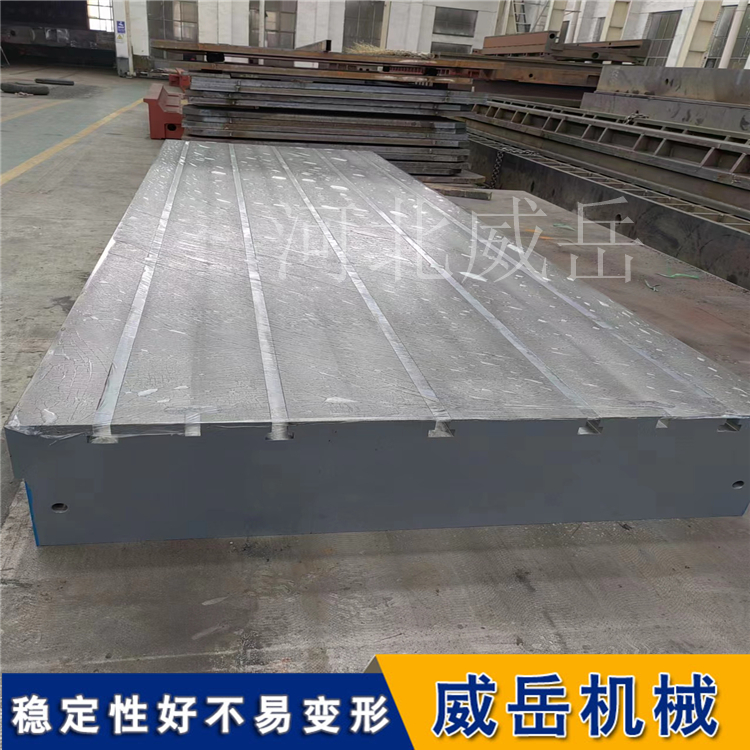

加强筋强化设计是试验平台平台实现承重的核心保障。针对发动机装配时的重载需求(单台发动机重量可达数吨),平台采用 “台面 - 侧墙 - 底部” 一体化加强筋结构:台面下方布满纵横交错的箱式加强筋,呈井字形均匀分布,筋板厚度达 15-25mm,与台面、底座形成稳固的承力框架;侧面采用双层加强侧墙与斜向支撑筋,进一步提升整体抗扭刚度;底部增设十字形主承重筋,将负载均匀分散至整个支撑面。这种密集型加强筋设计使平台抗变形能力较普通装配台提升 40% 以上,常规规格承重可达 20-80 吨,定制化大型平台承重能力可突破 100 吨,即使承载重型发动机缸体、曲轴等核心部件,仍能保持台面平整无挠度,为装配作业提供稳定基准。

专为发动机装配量身定制的结构设计,实现全流程适配。台面按发动机装配工艺需求,预设密集型标准螺纹孔与T型槽平台 T 型槽(槽宽 18mm-30mm,间距 100-200mm),可快速适配发动机专用工装夹具、定位销、压板等配件,实现缸体、缸盖、曲轴、变速箱等零部件的定位与牢固夹紧,避免装配过程中工件移位,确保零部件贴合精度与装配间隙符合设计要求。台面高度设计为 750-850mm,适配发动机装配的人机工程学需求,减少操作人员弯腰作业强度;边缘采用圆角打磨处理,无毛刺锐角,避免划伤发动机零部件表面与操作人员。非工作面采用静电喷塑工艺,防锈耐磨且易清洁,能有效抵御装配过程中油污、冷却液的侵蚀,保持作业环境整洁。

底部配备六点均布支承结构,搭配高精度可调节垫铁,调节精度可达 0.005mm,能快速完成水平校准,适配不同车间地面条件,即使在重载状态下也能保持台面水平。台面经特殊防锈处理,日常使用后只需用抹布擦拭油污即可,轻微划痕可通过研磨膏简单处理,维护成本低且不影响使用性能。常规规格涵盖 800mm×1000mm 至 3000mm×6000mm,可根据不同型号发动机(乘用车发动机、商用车发动机、工程机械大功率发动机等)的尺寸、重量及装配流程,定制专属台面尺寸、T 型槽布局、螺纹孔位置等,同时支持加装防护围栏、起重吊点、冷却油槽等个性化功能,完全适配发动机装配的全场景需求。河北威岳**http://www.chinaweiyue.com/查看动态或者直接免费咨询13231713280