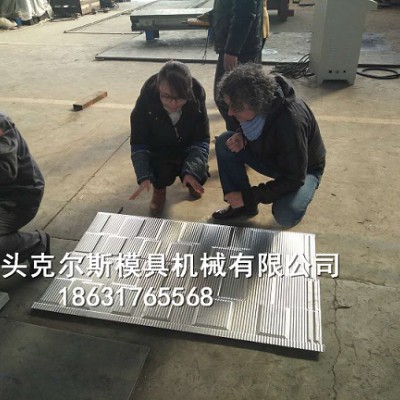

在加工过程中,较厚的模板不能用叠加的方法保证其厚度。因为钢板厚1倍,弯曲变形量减少85%,叠层只能起叠加作用。厚度与单板相同的2块板弯曲变形量是单板的4倍。另外在加工冷却水道时,两面加工中应特别注意保证同心度。如果头部拐角,又不相互同心,那么在使用过程中,连接的拐角处就会开裂。冷却系统的表面应当光滑,较好不留机加工痕迹。

电火花加工在彩石瓦模具型腔加工中应用越来越广泛,但加工后的型腔表面留有淬硬层。这是由于加工中,模具表面自行渗碳淬火造成的。淬硬层厚度由加工时电流强度和频率决定,粗加工时较深,精加工时较浅。无论深浅,模具表面均有极大应力。若不清除淬硬层或消除应力,在使用过程中,模具表面就会产生龟裂,点蚀和开裂。消除淬硬层或去应力可用:①用油石或研磨去除淬硬层;②在不降低硬度的情况下,低于回火温度下去应力,这样可大幅度降低模腔表面应力。

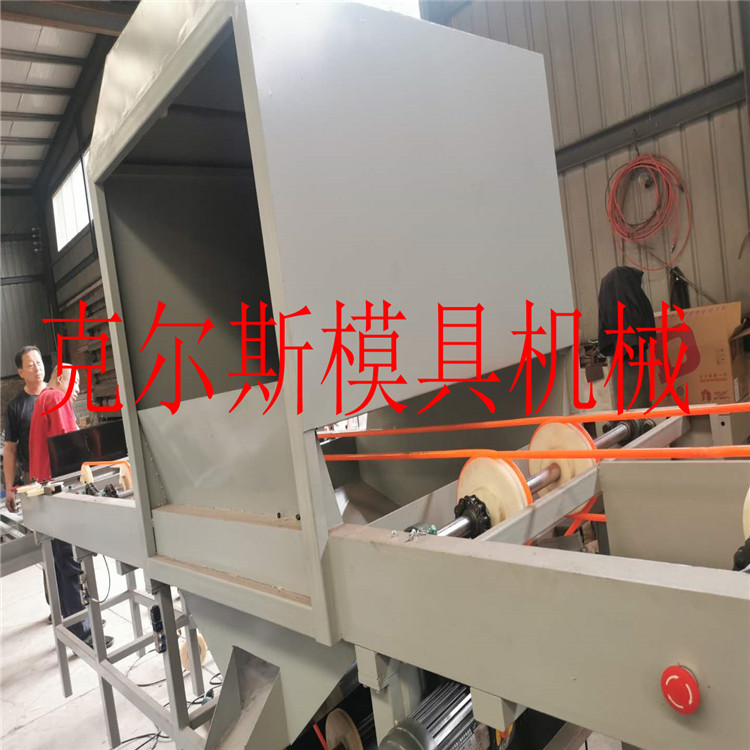

彩石瓦模具在使用过程中应严格控制铸造工艺流程。在工艺许可范围内,尽量降低铝液的烧铸温度,压射速度,提高模具预热温度。铝彩石瓦模具的预热温度由100~130℃提高至180~200℃,模具寿命可大幅度提高。

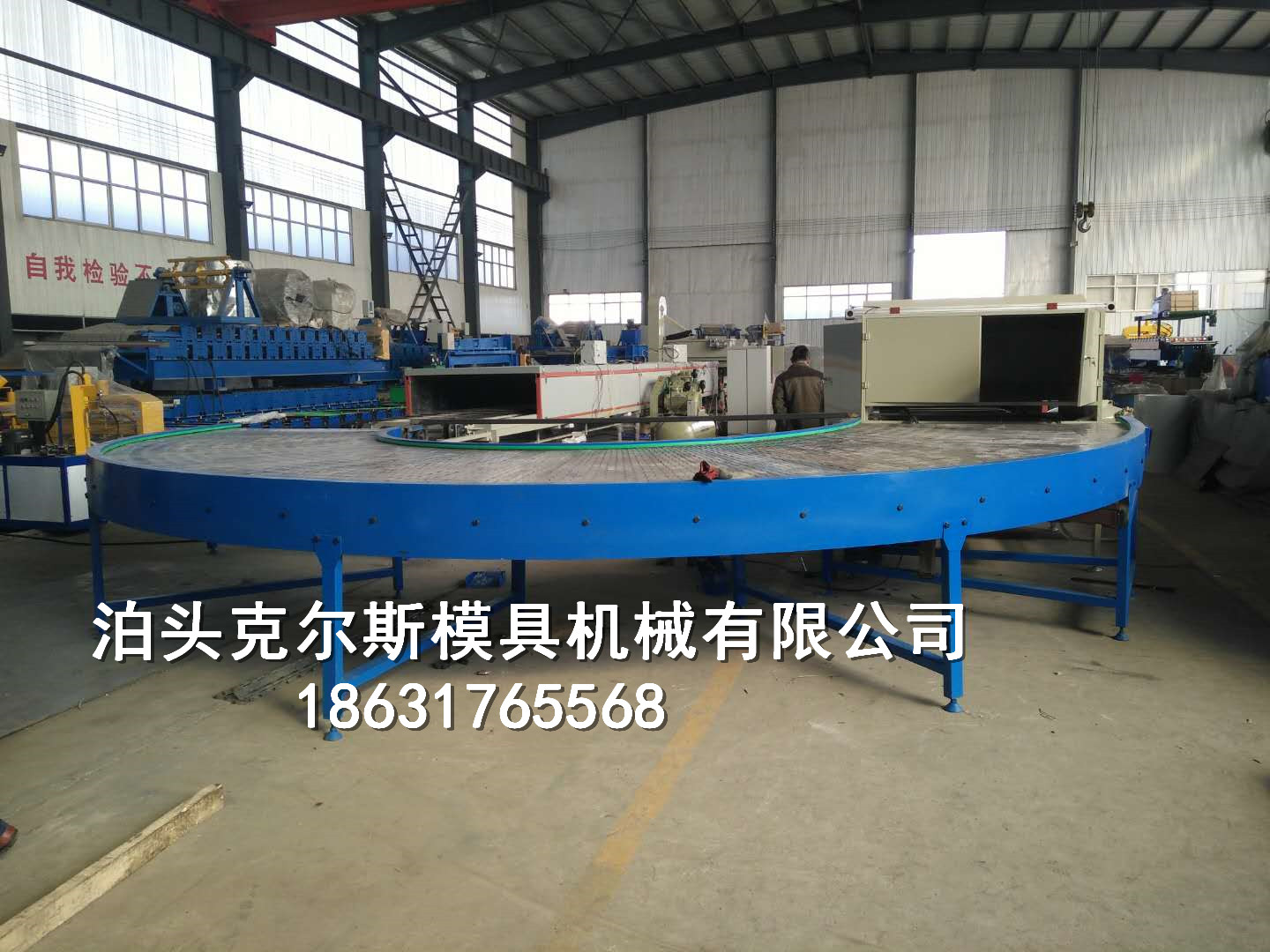

彩石瓦模具由于生产周期长,投资大,制造精度高,故造价高,因此希望模具有较高的使用寿命。但由于材料,机械加工等一系列内外因素的影响,导致模具过早失效而报废,造成极大的浪费。

彩石瓦模具失效形式主要有:尖角,拐角处开裂,劈裂,热裂纹(龟裂),磨损,冲蚀等。造成彩石瓦模具失效的主要原因有:材料自身存在的缺陷,加工,使用,维修以及热处理的问题。

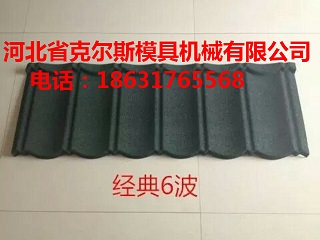

彩石瓦模具设计制作的要求是:尺寸准确,表面光洁;结构合理,生产效率高,易于自动化;制造容易,寿命高,成本低;设计符合工艺需要,经济合理。彩石瓦模具结构设计和参数选择须考虑刚性,导向性,卸料机构,定位方法,间隙大小等因素