我国铸造行业的整体技术水平比发达国家落后约十几年,无法满足国民经济快速发展的需要。技术落后、设备陈旧、能耗和原材料消耗高、环境污染严重以及工人作业环境恶劣等问题,已经成为行业的共识。

具体表现在如下四大问题。

1. 工艺水平低,铸件质量差

(1)铸件加工余量大。由于缺乏科学的设计指导,工艺设计人员凭经验难以控制变形问题,铸造的加工余量一般比国外大1~3倍。加工余量大,铸件的能耗和原材料消耗严重,加工周期长,生产效率低,已成为制约行业发展的瓶颈。

(2)大型铸件偏析和夹杂物缺陷严重。大型铸钢件和大型钢锭在凝固结束后,在冒口根部、铸件的厚大断面存在宏观偏析、晶粒粗大问题。

(3)铸件裂纹问题严重。

(4)浇注系统设计不合理。由于设计不当,存在卷气、夹杂等缺陷,导致铸件出品率和合格率低。

(5)模拟软件应用不普及。铸造过程模拟是铸件生产的一个必要环节,在国外,如果没有计算机模拟技术,就拿不到订单。我国的铸造业计算机模拟起步较早,虽然核心计算部分开发能力较强,但整体软件包装能力较差,导致成熟的商业化软件开发远落后于发达国家,相当一部分铸造企业对计算机模拟技术望而却步,缺乏信任。目前这种局面虽有所好转,但在购买了铸造模拟软件的企业中,能够发挥其作用的还不多见,急需对企业员工进行软件应用培训。

(6)普通铸件的生产能力过剩,高精密铸件的制造依然困难,核心技术和关键产品仍依赖进口。

2. 能耗和原材料消耗高

我国铸造行业的能耗占机械工业总耗能的25%~30%,能源平均利用率为17%,能耗约为铸造发达国家的2倍。我国每生产1吨合格铸铁件的能耗为550~700公斤标准煤,国外为300~400公斤标准煤,我国每生产1吨合格铸钢件的能耗为800~1000公斤标准煤,国外为500~800公斤标准煤。据统计,铸件生产过程中材料和能源的投入约占产值的55%~70%.中国铸件毛重比国外平均高出10%~20%,铸钢件工艺出品率平均为55%,国外可达70%。

3. 环境污染严重、作业环境恶劣

我国除少数大型企业生产设备精良、铸造技术先进、环保措施基本到位以外,多数铸造厂点生产设备陈旧、技术落后、一般很少顾及环保问题。上世纪80年代,**对规模小、技术水平低、污染严重的企业进行了专业化调整,提高了企业的集约化程度,但铸造生产的粗放型特征没有得到根本改变。生产现场环境恶劣、作业条件差、技术落后、粗放式生产的铸造企业占90%以上;1998年在匈牙利举办的第63届世界铸造会议上颁发了环境保护奖,获奖铸造厂中没有一个在中国,这与中国的铸造大国地位极不相称。我国铸造业的环境问题还表现在对自然资源的超量消耗上。

铸造生产中炉料主要是生铁、废钢、焦炭、石灰石等、型砂、芯砂。主要是原砂、粘土、煤粉、树脂等粘结剂、固化剂、旧砂等的运输、混砂、造型、制芯、烘烤、熔化、浇注、冷却、落砂、清理和后处理等工序,就其作业内容来讲是在机械振动和噪声中进行,有的还在高温?如熔化、浇注中作业,有的产生刺激性气味,粉尘作业环境更是恶劣。在我国铸造车间每生产1吨铸件,约散发50kg粉尘,熔炼和浇注工序排放废渣200kg、废气20m3,造型和清理排废砂约13~15吨。以年产2200万吨铸件计,每年排污物总量为:废渣440万吨、废砂近1650万吨、废气4亿立方米。这些数据足以说明我国铸造行业环境问题的严峻程度,采用高技术实现绿色铸造是当前需要重点解决的关键问题。

4. 人才短缺

铸造技术人才严重短缺是制约我国铸造技术发展的关键。主要表现在:

(1)技术及管理人员数量偏少,分布不均,z少的工厂技术及管理仅占总职工人数的12%,z多的工厂占到323%,相差27倍之多,国企尤其是军工企业比例高。

(2)高级人才数量少。铸造企业技术管理人才基本以中专、大专和本科生为主,特别是中专、大专生数量为多,研究生很少。

(3)新人才来源困难。很多高校在20世纪90年代后不再设置铸造专业,一些大中企业的厂办学校也有下降趋势,新人才的来源日益困难。

铸造人才缺乏的根本原因在于企业待遇低、工作环境差。国有企业在岗职工年龄40岁以上的占80%,20~40岁的人员很少,出现断档。民营企业从事铸造的专业技术人才,从年龄上看,大部分也在60岁以上,绝大多数工人更是极少经过专业培训,许多是农民工从事铸造生产。整个行业的技术水平尤其是质量意识和质量控制水平不适应市场竞争的要求。

铸铁平台铸造问题一直是困扰铸造企业的一个大难题,铸造缺陷问题解决不好将影响逐渐的质量。铸造企业在生产铸铁铸件过程中,会出现各种铸造缺陷问题如磨损、划伤、砂眼、针孔、裂纹、缺损变形、硬度降低、损伤等,目前也只能采取补救措施,还不能从根本上解决这些缺陷。

目前,国内针对铸铁平台铸件的缺陷有以下方式,第一是氩弧焊,该方法主要是针对精密铸钢铸铁件、铝合金压铸件等,焊补效率高,精度较电焊机高。第二是电焊机,该方法主要针对铸钢铸铁铸件,它能修复较大的缺陷,效率较高。这两种方法都有各自的缺陷,有的解决方法还会产生二次缺陷等,因此从目前来看,还无法完全消除铸件的缺陷,

也只能针对具体问题具体解决。

出现上述问题也与我国铸铁平台生产的工艺水平不高、所采用的铸造设备性能不高等因素有关,随着我国铸造业工艺水平的提升和铸造设备性能的提高,相信未来这种硬伤会得到很好的解决,z起码不会成为困扰铸造企业的大难题。

铸铁平台的各种调整方法

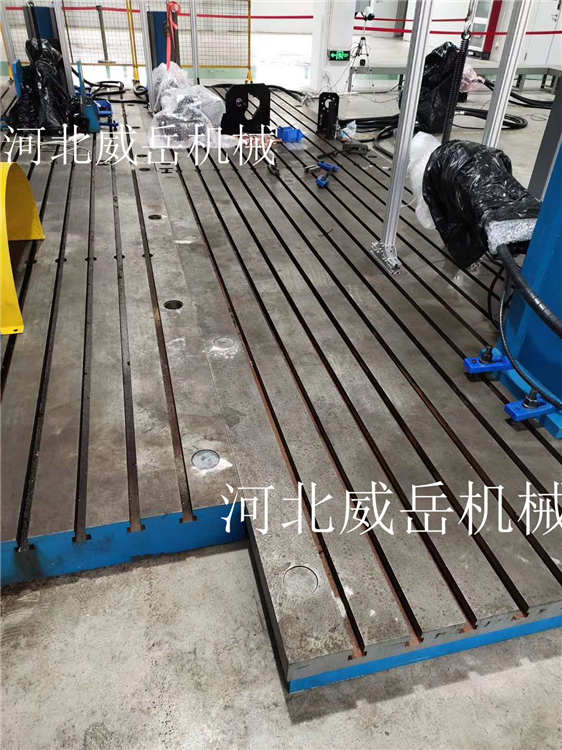

铸铁平台安装使用时应先调整,一般铸造平台调整工作人员要用框式水平仪、电子水平仪或合像水平仪。首先调好水平,再用桥板配合水平仪一段一段对铸造平台进行检测,对检出数据进行计算,根据所测数据对铸铁平板支点进行调整。

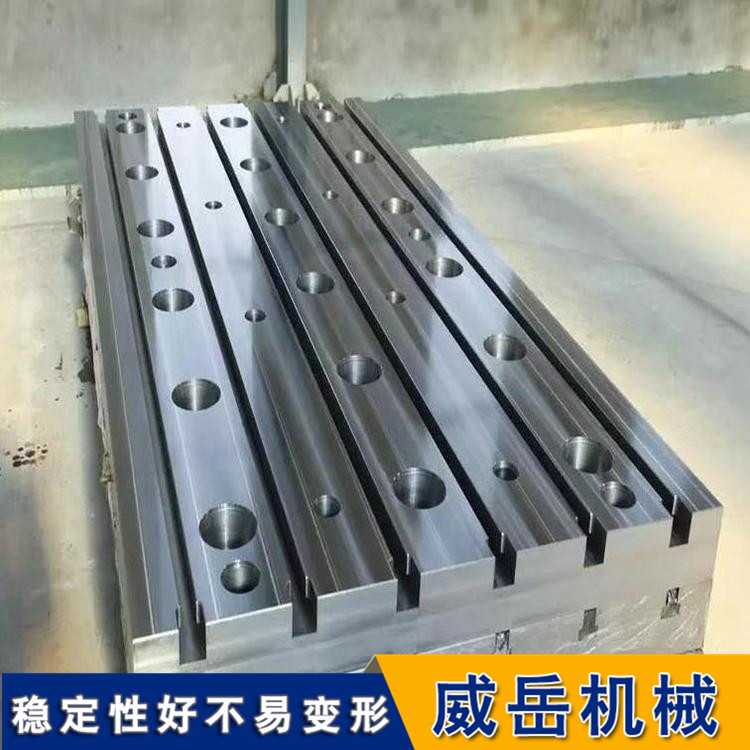

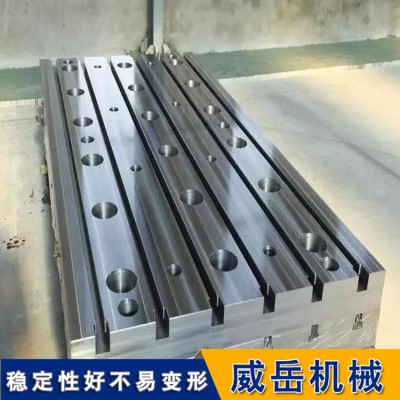

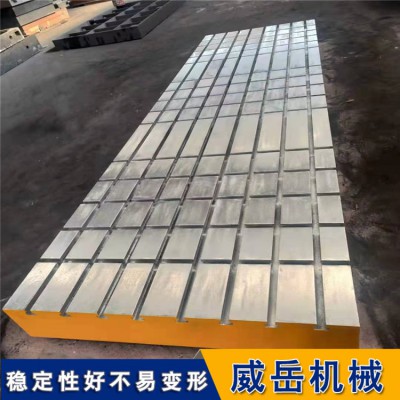

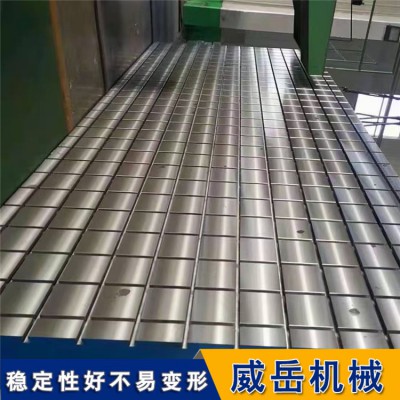

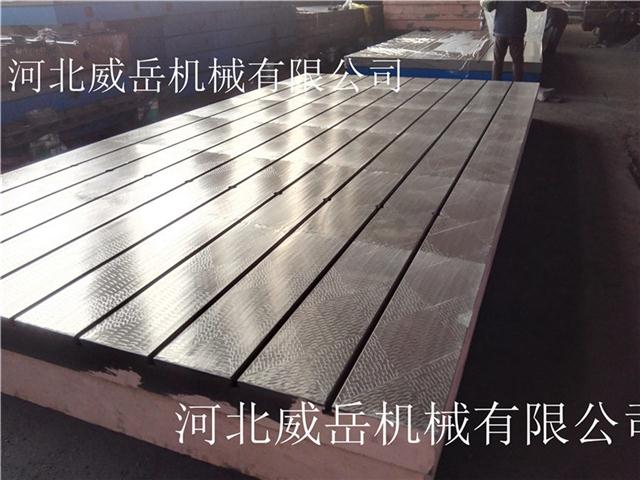

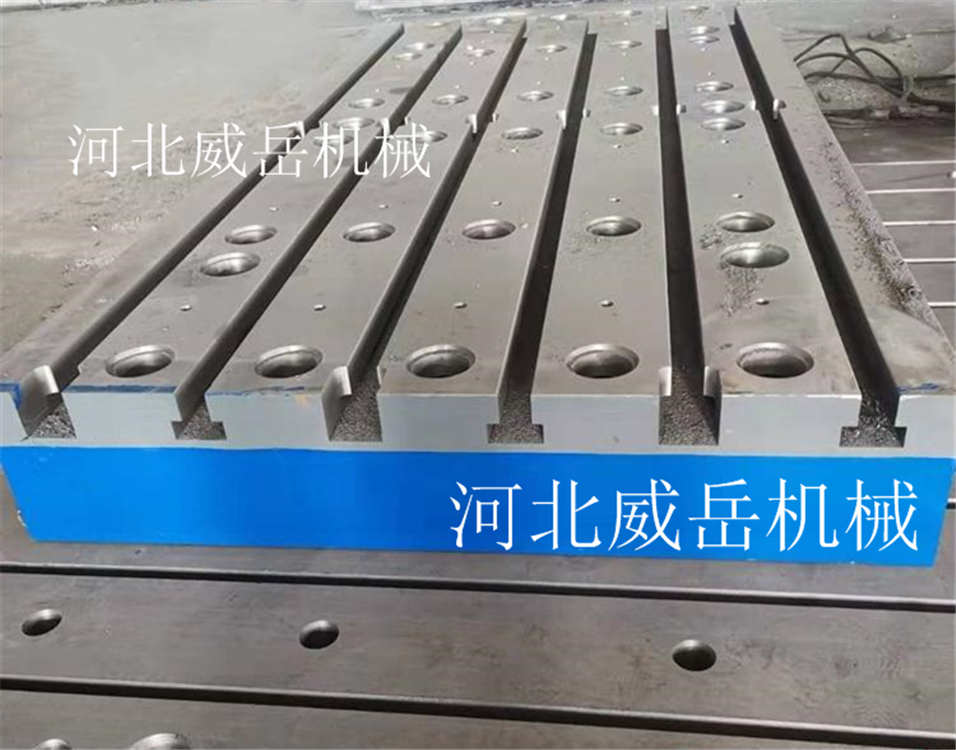

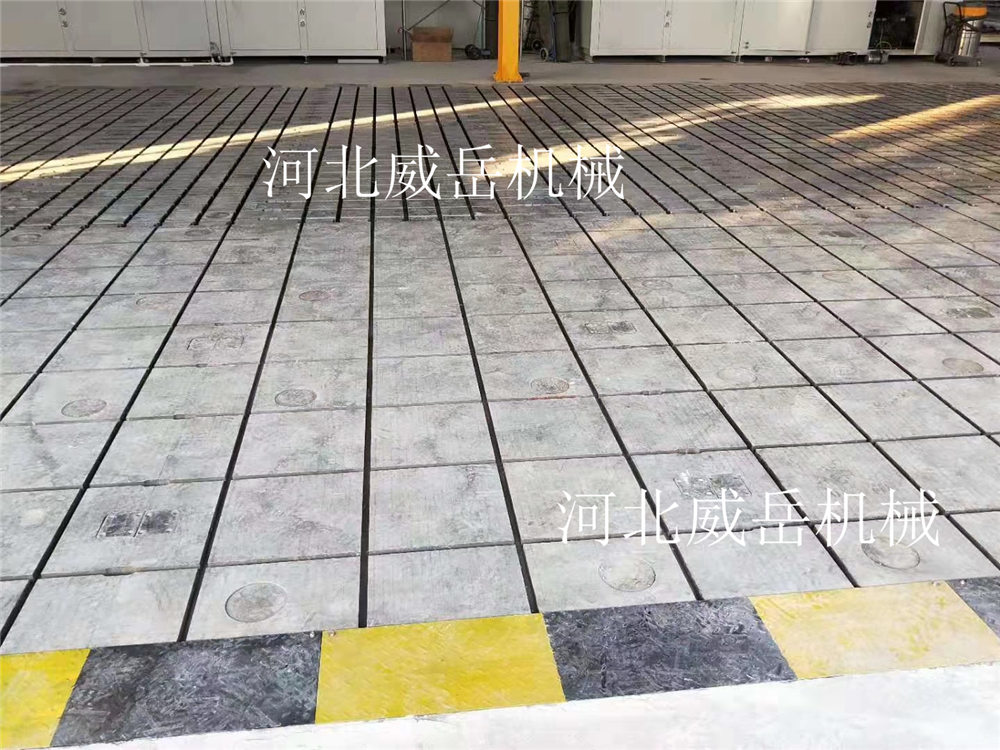

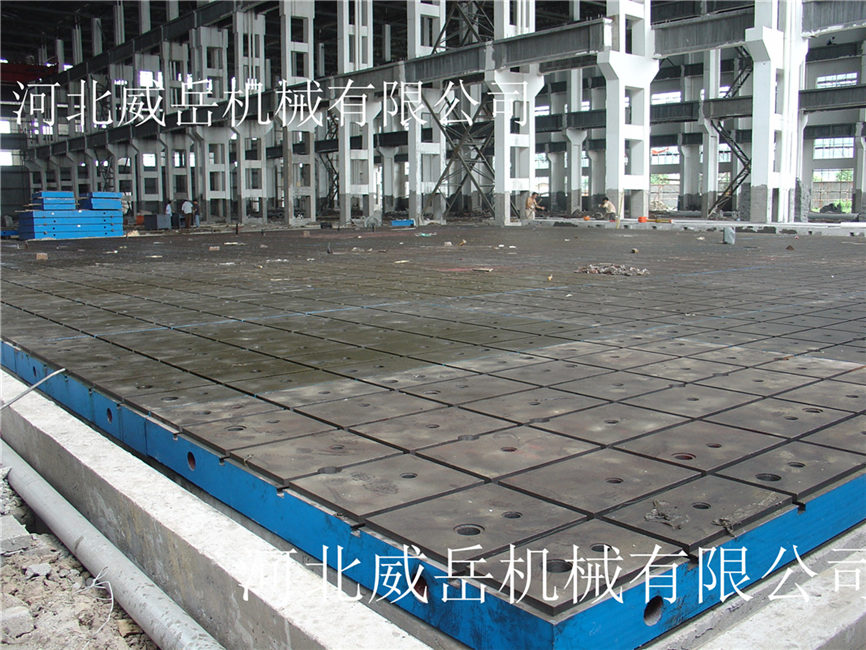

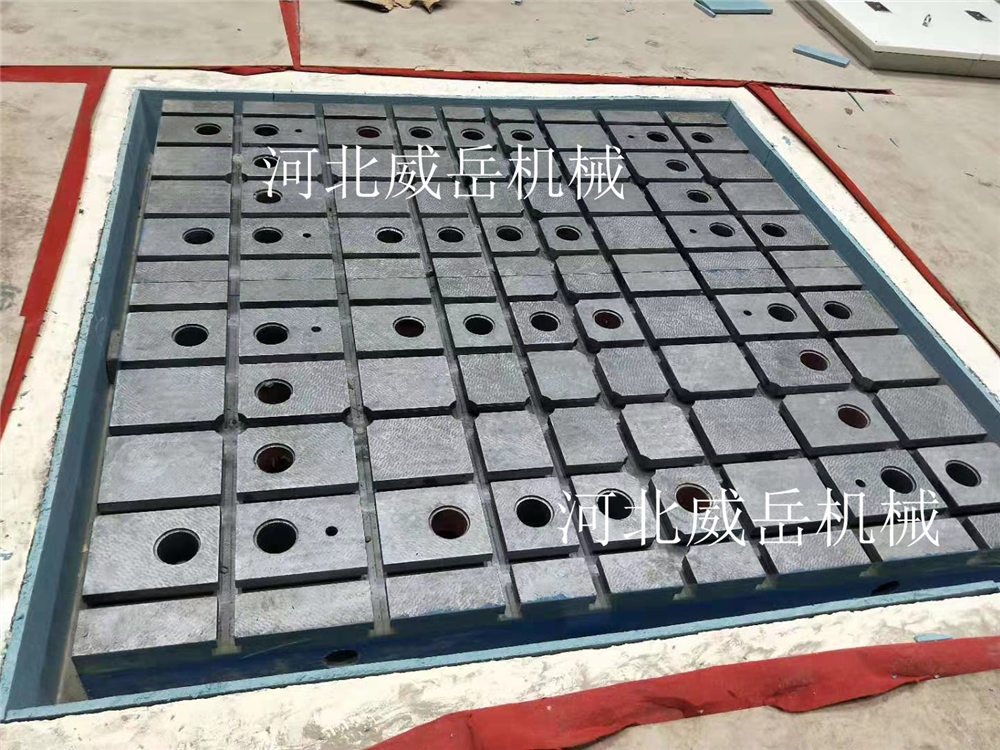

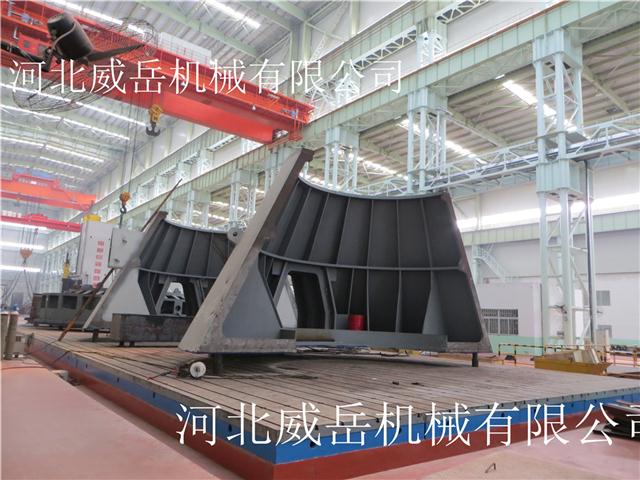

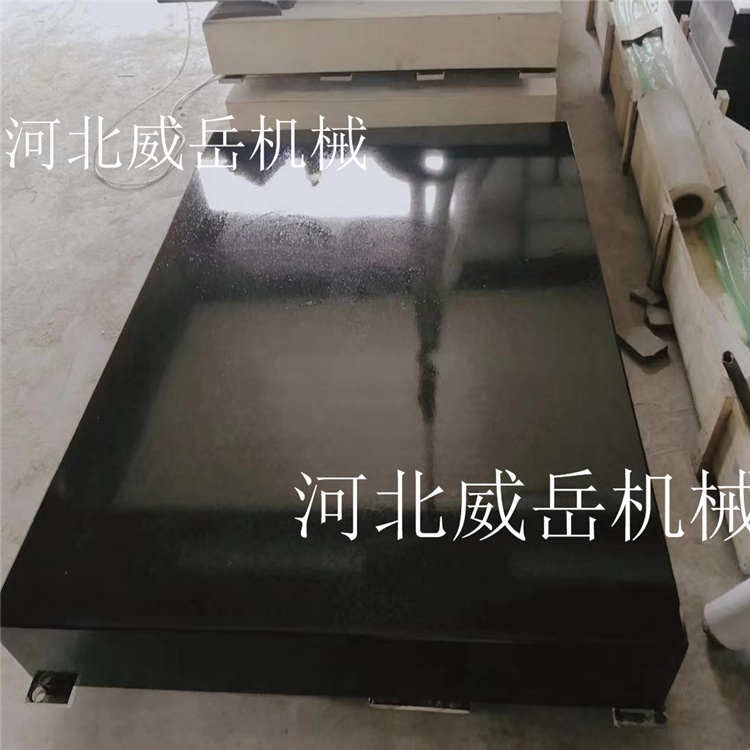

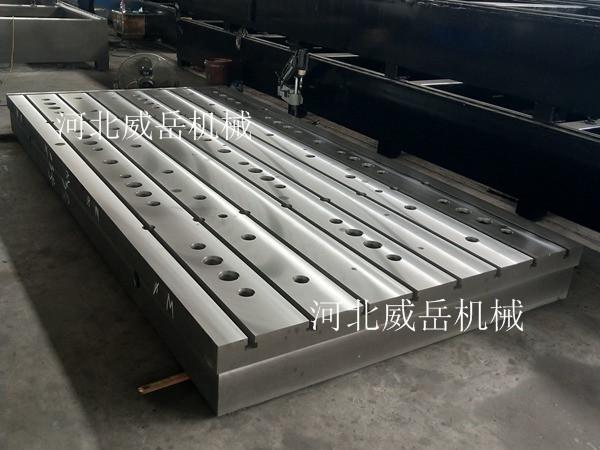

还有一种调整平台的土方法:调整平板前先检查各支点是否支实,检查支点不要有悬空的,用一根平直的尺子先放在铸铁平台对脚线位置,然后轻轻晃动的一端,尺子接触平板的支撑点在尺子的9分之2处就行。依次类推用同样的方法检测平板的4个角。如果是有3个以上支点,用同样的方法调整辅助支点,注意辅助支点的力度要比4个平板角的小一些。这样调整的铸铁平台基本就是平的了,再用框式水平仪或合像水平仪检测会很方便。威岳小编15632782238给您带来的小知识,您现在是否对铸造行业有所了解了呢?河北威岳机械有限公司(http://www.chinaweiyue.com)位于中国工量具生产基地——泊头市。公司始建于1968年,是原机械部量具定点生产厂,公司产品T型槽焊接平台和铸铁试验平台广泛应用于机械、发动机的动力实验、设备调试,具有较好的平面稳定性和韧性,同时为了方便用户,可根据客户要求加工订做各种铸件、非标准量具地梁、T型槽铸铁地轨、十字槽铸铁平台、铸铁试验平台

多年来,我公司以合理的价格、高品质的产品、周到的售后服务赢得了市场的信誉。同时为了方便用户,可根据客户要求加工订做各种铸件、非标准量具等产品。

我公司始终将客户的利益放在前面,深知我们的成功取决于您的成功与发展,并把这一理念贯穿于本公司从设计到售后服务的每一个环节,使我们的产品能够帮助客户提 高公司效益,降低成本。我们的销售和设计人员会仔细聆听您的要求和需要,根据您的要求和需要进行设计和制造,帮助您获得满意的产品。